27年間の自動車部品メーカー勤務時代に

27年間の自動車部品メーカー勤務時代に

身に付けた効果のある学びをご紹介します。

トヨタの終わりなき戦い「原価低減」

いわゆるコスト低減です。

これはトヨタに限らず終わりなき戦いの一つですね。

私も随分悩まされましたわ。

部品や資材費用の低減。

組立ラインでの生産性向上。

他にもありますが、車がモデルチェンジの毎に

前モデルに比べて、デザインや性能が良くなっているのに

さほど車両価格が変わらない秘訣はここにあります。

莫大な開発費をかけても、会社として利益を確保し

且つユーザーにも値上げ感を抑えた価格を

維持できるのは、原価低減と言う地道で

永遠のテーマを常に追いかけているからなのですね。

ここでは、その一つ

VA/ VE をご紹介しましょう。

VAは(Value Analysis)

VEは(Value Engineering)

の略です。

どう違うのでしょうか?

概念は大体一緒ですが、プロセスが違うのですね。

1つづつ見て行きましょう!

VAは部品の設計が完了し、量産化された後に

再度見直しをして部品のコストが安くならないか?

検討する事です。

例えば、材料を変える、過剰な機能を落す、

寸法を短くする、軽量化する等です。

設計段階では気づいていなく、

市場に出てから気づく事が多いです。

それに対し、VEは設計段階で量産に入る前に

変更をして行くやり方です。

手法はVAとほぼ同じですが、

プロセスが違うのですね~。

VEの方が量産前に変更を行うので

量産時にその効果をフルに活かせる事になります。

VE/VAで確立した技術を他の部品や

他カーメーカーにも活かせますので

大量に部品を作る部品メーカーに

メリットは大きいのです。

当然カーメーカー側にも大きなメリットが

ありますので、カーメーカーは部品メーカーに

VA/VE提案数を一定数以上義務付けています。

また、カーメーカー側も車両の設計で

「プラットフォームの共通化」と言うのを実行しています。

小型車などは、その典型で実は○○と△△

(車両名は控えますが・_・)

のインパネ周り、足回り部品は実は同じ。

みたいな事が沢山あります。

ユーザーからすれば、何か面白くないかもしれません。

だって○○と言う車を買ったら、格下の△△と中身は大体

同じ部品となりますから~。

デメリットもあります。

VA/VEにしろ、設計を変更したら必ずテストをして

その部品が本来持つ信頼性を確保する

保証をしなければなりません。

安く変更しました。 でも市場に出したらすぐ壊れました。

では通用しないのです。

プラットフォームの共通化でも同様です。

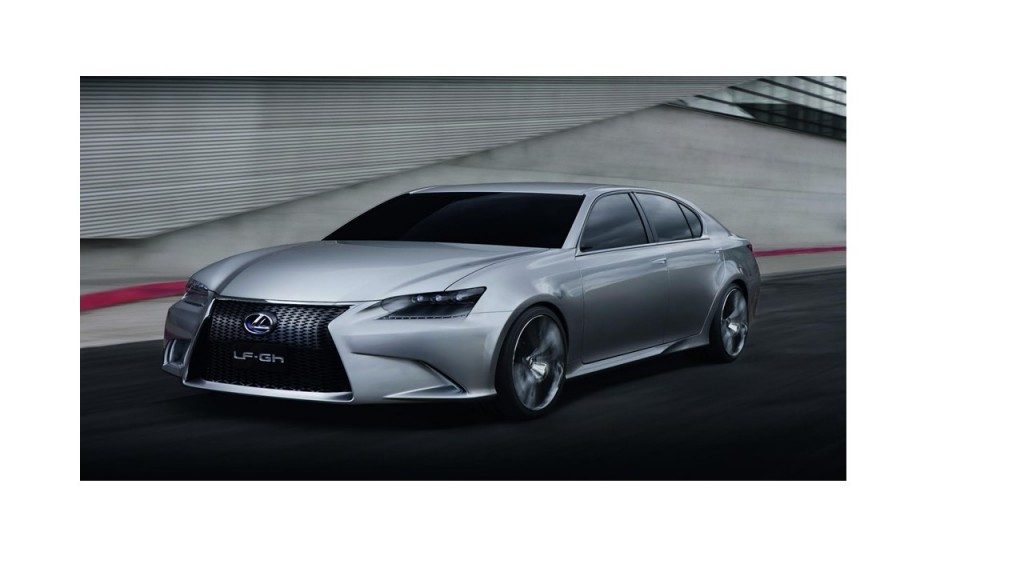

よくニュースでリコール問題が取り出されますよね。

1つの部品の不具合で走行中に問題が起きるため

リコール対象車種は××、●●、▽▽みたいに。

計40万台と…

よくニュースを見ればわかりますが、

一般大衆向けの小型・中型車が非常に多いです。

レクサスみたいな高級車はあまり聞かないでしょう?

つまり部品の共通化が多方面に渡っていますので、

一度不具合が出れば大量に波及してしまうのです。

とは言いつつ、VA/VE提案はカーメーカーから

評価されますので2次、3次の下請メーカーさんも

どしどし提案したら良いと思います。

如何でしたでしょうか?

○今日の問い

あなたの会社の原価低減策は何ですか?

今回もお読み頂きありがとうございます。

○ご意見、ご質問受け付けています。

投稿者プロフィール

-

丸山未来経営研究所(経産大臣認定 経営革新等認定機関) 所長 /大手自動車部品メーカーを経て独立。中小企業の社長の「ビジョン」を言語化し経営数字で裏付けするキャッシュフロー経営導入支援が専門。

社長の「社外NO2」の役割を新入社員の給料以下の報酬で意思決定に関わるキャッシュフロー経営導入支援パートナーとして活動中。

最新の投稿

脱ドンブリ経営2024年7月7日焼き肉店の倒産が過去最多! 他人事ではない3重苦とは?

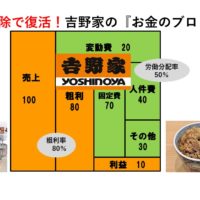

脱ドンブリ経営2024年7月7日焼き肉店の倒産が過去最多! 他人事ではない3重苦とは? 事業計画書策定2024年6月7日行動制限解除で完全復活! 吉野家のお金のブロックパズル

事業計画書策定2024年6月7日行動制限解除で完全復活! 吉野家のお金のブロックパズル 社長の仕事とは?2024年5月24日国も本腰を上げた!価格の見直しで賃金を上げる!

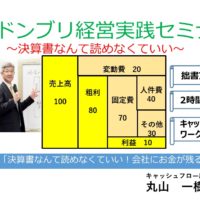

社長の仕事とは?2024年5月24日国も本腰を上げた!価格の見直しで賃金を上げる! 丸山未来経営研究所からのお知らせ2024年5月7日『脱★ドンブリ経営実践セミナー』5/28 in 大宮

丸山未来経営研究所からのお知らせ2024年5月7日『脱★ドンブリ経営実践セミナー』5/28 in 大宮